Función principal del tubo flexible de acero inoxidable.

En los sistemas de escape reales, el tubo flexible de acero inoxidable no suele utilizarse para cambiar el rendimiento del escape, sino que se utiliza para solucionar un problema que existe desde hace mucho tiempo pero que a menudo se ignora: el inevitable movimiento relativo entre el motor y el tubo de escape. Debido a que el motor produce vibraciones periódicas continuamente durante el trabajo, el tubo de escape tendrá un alargamiento axial evidente en condiciones de alta temperatura. Si estos movimientos son soportados completamente por tuberías rígidas y soldaduras, las fallas generalmente se concentran en la junta del silenciador, el borde de la brida o cerca de los soportes. La existencia de la sección flexible, en esencia, es para liberar estos movimientos dentro del rango permitido por la estructura, en lugar de trasladar el problema hacia atrás.

Rango de aplicación de escape de tubo de acero inoxidable flexible

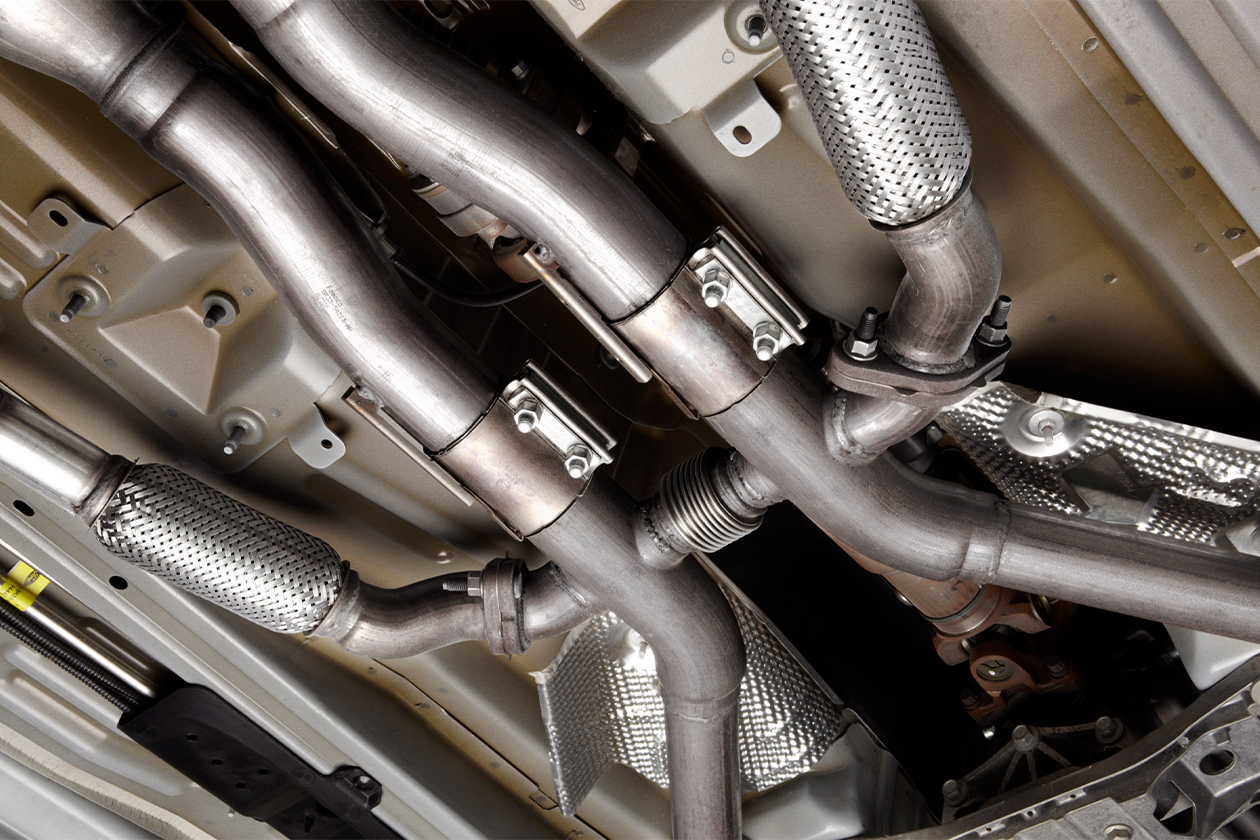

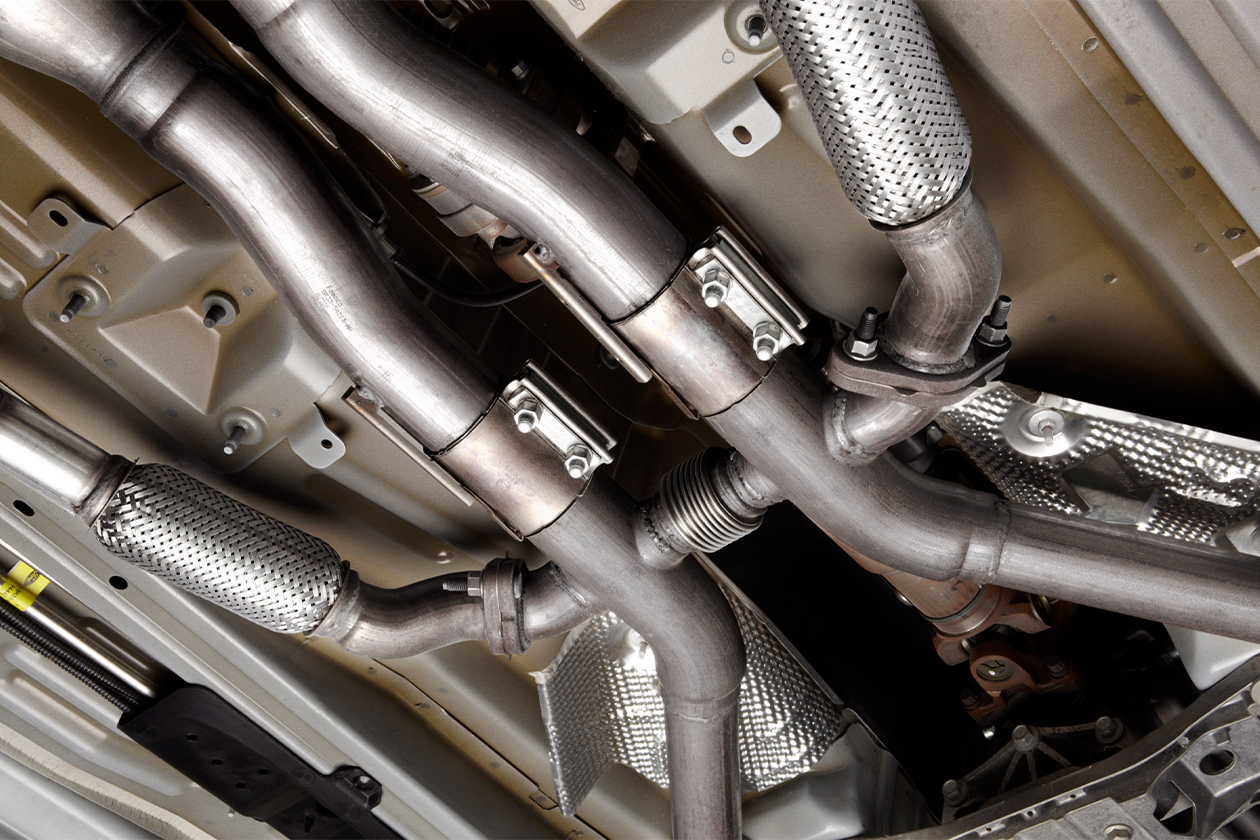

Diseño simétrico de múltiples conexiones blandas en el sistema de escape.

En algunas ramas de escape múltiples o sistemas de alto rendimiento, verá tubos de escape flexibles de acero inoxidable no solo en un lugar, sino también en múltiples secciones distribuidas simétricamente en diferentes ramas de escape. El propósito de este diseño es permitir que cada rama de escape compense su propio movimiento dinámico individualmente, no permitir que una sola sección flexible absorba la compleja vibración de todo el sistema. En la práctica, esto disminuye las cargas excéntricas causadas por el movimiento total y evita que una rama específica falle prematuramente bajo ciclos combinados de alta temperatura y vibración.

Requisitos de ingeniería para el uso de juntas flexibles en secciones de alta temperatura y alta presión.

En los sistemas diésel o turboalimentados, la junta flexible del escape a veces se coloca en segmentos de alta temperatura y alta presión (como después del filtro de partículas diésel o cerca de la salida del turbo). En estas condiciones no sólo hay vibración del motor y alargamiento térmico, sino también fluctuaciones de la presión de escape, por lo que los componentes flexibles en esta área necesitan mayor capacidad estructural y vida a fatiga. En este entorno de alta temperatura y alta presión, se deben utilizar tubos flexibles con estructura de tres capas (como revestimiento + corrugación + capa trenzada) para satisfacer mayores demandas de fatiga.

La estructura del tubo flexible de acero inoxidable no es sólo 'flex'

El tubo flexible puede proporcionar cierta flexibilidad en direcciones axiales, laterales e incluso de torsión leve, lo que le permite absorber la vibración del motor y el movimiento causado por la expansión térmica del sistema de escape. Por el contrario, los tubos rectos ordinarios son muy rígidos; cualquier vibración o movimiento térmico se transmitirá directamente a las soldaduras, puntos de apoyo o soportes, provocando fácilmente grietas por fatiga o deformación de los soportes.

Además, la estructura multicapa del tubo flexible muestra una mejor vida útil y estabilidad bajo ciclos de presión y temperatura. La tubería recta casi no tiene capacidad de amortiguación a altas temperaturas; cualquier alargamiento térmico debe ser absorbido por los sujetadores de tuberías; de lo contrario, la tensión del sistema se concentra severamente. En ingeniería, las secciones flexibles no sólo reducen la carga de soldadura, sino que también prolongan la vida útil del silenciador, el catalizador y la tubería de la sección media.

Además, a nivel de instalación y mantenimiento, los tubos flexibles se pueden combinar en espacios limitados, mientras que los tubos rectos generalmente requieren una alineación precisa; de lo contrario, la instalación puede causar fácilmente concentración de tensiones o riesgo de fuga de gas. Esta es también la razón por la que en el segmento frontal cerca del motor, el área concentrada de alargamiento térmico del segmento medio o el sistema de derivación de escape múltiple, el tubo de escape flexible de acero inoxidable es más común y necesario que el tubo recto.

En resumen, la ventaja del tubo flexible no es simplemente 'se puede doblar', sino su flexibilidad para absorber la vibración y la expansión térmica, reducir la tensión local y extender la vida útil general del sistema, lo cual es un valor de ingeniería que el tubo recto no puede proporcionar.

La lógica de selección de fuelles de escape versus tubería flexible no es igual

La estructura de fuelle puro depende completamente del cuerpo ondulado para soportar movimientos repetidos, lo que requiere una precisión de formación y una consistencia del material extremadamente altas; mientras que el tubo flexible completo participa en el reparto de tensiones a través de la trenza exterior y la estructura del revestimiento, lo que en condiciones de trabajo complejas es más fácil de mantener la estabilidad de la forma.

Aplicación y función de los fuelles de escape.

Los fuelles de escape se utilizan principalmente en secciones del sistema de escape que requieren absorber expansión térmica. Por lo general, adopta un diseño de tubería corrugada de una o varias capas, que puede proporcionar capacidad de extensión y contracción axial para aliviar el cambio de longitud de la tubería causado por el aumento de la temperatura del escape. La flexibilidad de los fuelles se concentra principalmente en la dirección axial. Para la absorción de vibraciones laterales o cargas de torsión, es limitado, por lo que generalmente se instala entre tubos rígidos en la sección media o cerca del silenciador y el catalizador, para compensar el alargamiento térmico y reducir la concentración de tensiones en soldaduras y soportes.

En el proceso de diseño y producción, la elección del material, la altura de la corrugación y el espesor del fuelle determinan directamente su extensión y vida a fatiga. Los fuelles de mayor diámetro, si no cuentan con soporte externo o refuerzo adicional, pueden producir fácilmente grietas locales en condiciones de alta temperatura y alta presión. En la práctica de la ingeniería, los fuelles se utilizan más para la compensación del desplazamiento térmico, no como elemento de aislamiento de vibraciones, y esta es la mayor diferencia entre este y la tubería flexible.

Aplicación y función de la tubería flexible.

El tubo flexible es diferente. Su estructura suele incluir un cuerpo de tubo corrugado, una malla trenzada exterior y, cuando es necesario, también viene con un revestimiento Interlock. El diseño del tubo flexible no sólo puede absorber la expansión térmica axial, sino que también puede amortiguar la vibración lateral y las cargas de torsión, lo que lo hace muy adecuado para instalarlo en la sección delantera cerca del motor o en el área de unión del ramal de escape. Debido a que estas posiciones tienen una alta frecuencia de vibración y una acción sostenida, la malla trenzada y la estructura del revestimiento del tubo flexible pueden prevenir la fatiga prematura de la capa corrugada y el agrietamiento de la soldadura.

En aplicaciones de ingeniería, los requisitos de instalación de tuberías flexibles son más estrictos que los de los fuelles y deben determinar la densidad de la trenza, el espesor de la corrugación y el tipo de revestimiento de acuerdo con el diámetro, la longitud y el punto de instalación de la tubería. Su función no es sólo la compensación del desplazamiento térmico, sino, lo que es más importante, prolongar la vida útil general del sistema de escape. Especialmente en entornos de vibración de alta frecuencia y sistemas de escape diésel de alto flujo, la confiabilidad del tubo flexible determina directamente la durabilidad de todo el recorrido del tubo.

Consistencia del lote de tubo de escape flexible

En la aplicación por lotes de tubos de escape flexibles, lo que debe centrarse no es 'cuántas capas se utilizan', sino si cada lote de productos permanece consistente. Pequeños cambios en los parámetros de corrugación y las tolerancias de longitud se magnificarán y provocarán desviaciones en el ensamblaje o problemas de tensión a largo plazo después de la instalación.

Consistencia de los parámetros de la geometría de corrugación.

En la geometría corrugada de un tubo flexible, la altura de la cresta, la altura del valle, el paso y el espesor de la pared determinan directamente la capacidad elástica y la vida a fatiga del tubo flexible. Pequeñas fluctuaciones en estos parámetros pueden provocar diferencias en la concentración de tensiones exactamente bajo las mismas condiciones de trabajo, cambiando así en gran medida la ubicación de la falla después de los ciclos de fatiga y la distribución de la vida. Después de todo, la vida útil de una tubería flexible es esencialmente una función de la tensión de corrugación local y del número de ciclos.

Consistencia del lote de material y soldadura

La composición química del acero inoxidable afectará su resistencia a la oxidación y su rendimiento ante la fatiga a altas temperaturas. Más importante aún, la estabilidad de la estructura microscópica del mismo material del lote influirá en la durabilidad del ciclo térmico.

Las soldaduras son uno de los puntos de partida más comunes para las grietas por fatiga en segmentos flexibles. Si la zona afectada por el calor de la soldadura no se controla adecuadamente durante la fabricación (por ejemplo, un aporte de calor excesivamente alto, acumulación de cordones de soldadura o una limpieza inadecuada) se creará corrosión intergranular, huecos o tensiones residuales cerca de la soldadura. Estos defectos mostrarán grietas por fatiga después de más de 50.000 ciclos de alta temperatura. Generalmente realizamos pruebas de ciclo térmico, fatiga por vibración y estallido para verificar la calidad de la soldadura.

Consistencia de los parámetros de la estructura de la trenza y del revestimiento.

Algunos tubos de escape flexibles vienen con una malla trenzada exterior o un revestimiento interior (por ejemplo, un revestimiento perforado). La tensión de la trenza exterior, el diámetro del alambre, el número de capas y el patrón de tejido afectan la respuesta a la vibración local y la rigidez general. Si la capa trenzada es desigual o no comparte carga con la capa corrugada interior, la malla exterior se deformará fácilmente localmente o romperá los alambres de fatiga, reduciendo así la vida útil general. El revestimiento puede reducir la erosión directa del flujo de escape sobre la corrugación y mejorar la resistencia a la fragilización, pero solo si los parámetros estructurales de cada capa son consistentes y participan adecuadamente en el reparto de carga.

El escape flexible de acero inoxidable no puede compensar los problemas de diseño del sistema

El tubo flexible de escape seguirá fallando más allá de los límites de carga de diseño

La intención del diseño del tubo de escape flexible es absorber pequeños movimientos y vibraciones entre el motor y el sistema de escape, pero su estructura en sí no tiene la capacidad de compensar todos los problemas de carga causados por errores de diseño. En el uso real, las fallas de las tuberías flexibles a menudo no son causadas por un solo factor, sino por múltiples cargas superpuestas. Una razón común es que la vibración general del sistema o el estrés térmico exceden su capacidad de diseño.

Por ejemplo, cuando los soportes del motor envejecen, la velocidad es inestable o el equilibrio mecánico interno es deficiente, la vibración transmitida al sistema de escape aumenta claramente. Estas vibraciones excederán la capacidad de absorción de la tubería flexible, provocando que se acumulen grietas por fatiga en las corrugaciones o soldaduras y eventualmente se rompan. Otro ejemplo es que los ciclos de temperaturas altas y bajas afectan la estructura cristalina del material, haciendo que la corrugación y el metal de soldadura se vuelvan quebradizos debido a la fatiga del ciclo térmico. Esto no puede solucionarse por completo mediante la elección del material del tubo flexible. Necesita que el sistema reduzca la concentración de tensiones locales en la etapa de diseño. Sólo con un diseño adecuado de los soportes y una trayectoria de transmisión de carga controlada puede el tubo flexible desempeñar su función de compensación. De lo contrario, incluso si se utiliza acero inoxidable de alta calidad, fallará antes de tiempo.

Los defectos de diseño del sistema a menudo causan fallas tempranas en el tubo flexible de escape

En la práctica de la ingeniería, muchas fallas tempranas de las cajas de escape flexibles de acero inoxidable están relacionadas con un diseño irrazonable del sistema, no puramente con la calidad del material o con problemas del proceso de fabricación. La tubería flexible puede soportar la expansión térmica y la vibración dentro de un cierto rango, pero no puede resolver la concentración de tensiones estructurales, errores de instalación o problemas de enrutamiento irrazonables.

Específicamente, si la instalación del sistema de escape no deja suficiente espacio para acomodar la expansión y el movimiento térmico, o los puntos de soporte y la sección flexible no coinciden, es posible que el segmento flexible ya esté en tensión o compresión en estado frío. Una vez que el motor entra en estado caliente, estas tensiones se superpondrán a la carga cíclica del tubo flexible, provocando la rotura por fatiga del material o la separación de la soldadura. Varios análisis de fallas en nuestro sitio también muestran que los efectos combinados de los ciclos de alta temperatura, la vibración, los errores de instalación y la corrosión son a menudo las principales causas de fallas, no el defecto innato de la estructura del segmento flexible. No importa cuán estricto sea el proceso de fabricación, las concentraciones de tensión provocadas por el diseño estructural no pueden compensarse solo con él.

Condiciones límite de mangueras de escape flexibles en aplicaciones de ingeniería

En algunos escenarios de diseño de escape especiales o con espacio limitado, la manguera de escape flexible realmente brinda comodidad de enrutamiento. Pero su estructura y mecanismo de carga definen límites de aplicación explícitos, y en operaciones a largo plazo o proyectos por lotes se debe juzgar si se utiliza de acuerdo con las limitaciones de diseño y las condiciones de instalación. No puede reemplazar arbitrariamente las conexiones rígidas.

Restricción de ángulo de instalación y radio de curvatura mínimo

La manguera de escape flexible debe considerar un radio de curvatura mínimo durante el diseño y la instalación. Si el radio de curvatura en el lugar de instalación es menor que el valor mínimo permitido para la manguera, las capas corrugadas y de refuerzo soportarán cargas de deformación más allá del diseño, lo que provocará daños por fatiga del refuerzo interno y fallas tempranas. Nuestras pautas técnicas para mangueras establecen específicamente 'la manguera no debe usarse con un radio de curvatura menor que el mínimo especificado por el fabricante; de lo contrario, no solo limitará el flujo sino que reducirá significativamente la vida útil'. Además, si se tuerce cerca de una junta, su capa de refuerzo se daña más fácilmente, lo que reduce aún más la vida útil general.

En los sistemas de escape, esta restricción de ángulo y radio es especialmente importante porque el espacio entre el motor y el chasis suele ser reducido. Si se fuerza el recorrido en espacios estrechos, el cuerpo de la manguera permanecerá torcido durante mucho tiempo, perdiendo así su función de amortiguación diseñada.

Restricciones de carga combinadas de temperatura, presión y frecuencia de trabajo.

La mayoría de las mangueras de escape flexibles tienen niveles de presión y temperatura de diseño claramente especificados, lo cual es diferente de las tuberías flexibles de metal comunes. Algunas mangueras flexibles industriales tienen ciertas capacidades de resistencia a la vibración y la corrosión, pero su resistencia a la temperatura y la presión generalmente no coincide con los tubos de escape corrugados de metal dedicados. Cuando la temperatura del escape excede el rango permitido de diseño de la manguera o la pulsación de presión es grande, las corrugaciones, la trenza y las uniones soldadas soportarán cargas adicionales, lo que acelerará el riesgo de falla por fatiga.

Los sistemas de escape tienen expansión térmica y fluctuaciones de presión como condiciones normales de funcionamiento. Como señalan las especificaciones del sistema de escape Caterpillar, los tubos de escape producen cambios de desplazamiento térmico a alta temperatura. Si las juntas o mangueras flexibles no pueden extenderse libremente dentro del rango de temperatura especificado, las tensiones del sistema se transfieren a secciones o soportes de tubería fijos. Por lo tanto, en condiciones de alta temperatura y alta vibración, los ingenieros deben confirmar si la manguera coincide con la capacidad de carga de temperatura y frecuencia; de lo contrario, se debe utilizar un tubo corrugado de escape exclusivo u otra estructura de compensación de expansión térmica.

Efecto de vibración, torsión y cargas superpuestas en mangueras flexibles.

En aplicaciones de ingeniería reales, el movimiento relativo entre el motor, el chasis y los tubos de escape no es unidireccional sino una combinación de vibración lateral, alargamiento térmico axial y carga torsional. Las fuentes indican que cuando la manguera sufre un movimiento combinado de estiramiento + torsión bajo carga, su corrugación interna y sus capas de refuerzo soportarán simultáneamente cargas desfavorables, y dicho impacto de la carga compuesta en la vida de fatiga es mucho mayor que el movimiento en una sola dirección.

Esta es la razón por la que muchas aplicaciones industriales recomiendan el uso de un tubo flexible de escape de metal exclusivo en lugar de mangueras flexibles de caucho o fibra. Las estructuras metálicas corrugadas están diseñadas para movimiento axial, vibración lateral y carga combinada con mayor consistencia y resistencia a la fatiga, mientras que la manguera de escape flexible ordinaria es más adecuada para entornos de baja temperatura y baja amplitud.

Método de soporte y requisito de diseño de espacio de libre expansión.

Debemos aclarar: los conectores flexibles en los sistemas de escape no se pueden 'mantener fijos'; deben tener suficiente espacio de expansión libre para absorber el movimiento. En la instalación de mangueras flexibles, si el soporte o los soportes se colocan incorrectamente, restringirán la libre deformación, transfiriendo cargas al cuerpo corrugado o a las juntas, lo que provocará fallas por fatiga.

Además, los conectores flexibles deben ubicarse cerca de fuentes de vibración y cooperar con una disposición razonable del primer punto de soporte, que aísla la vibración y previene fallas prematuras debido a cargas desiguales. De lo contrario, la manguera de escape flexible en entornos con espacio limitado no sólo carece de suficiente espacio de expansión, sino que también se degenera debido a la acción continua de la carga.

Resumen

En general, el tubo flexible de acero inoxidable en los sistemas de escape no es simplemente una pieza que 'se puede doblar'; su valor radica en absorber la vibración del motor y el movimiento de expansión térmica, reducir la tensión local y extender la vida útil general del sistema. Pero no puede reemplazar el diseño razonable del sistema y la disposición correcta del soporte. Al diseñar sistemas de escape o seleccionar conexiones flexibles, confirmar la posición de instalación, la dirección del movimiento, la temperatura de funcionamiento y la disposición de los puntos de soporte es la premisa para garantizar la confiabilidad de las tuberías flexibles.

Si está evaluando esquemas de conexión flexible para sistemas de escape o necesita comprar tubos de escape flexibles de acero inoxidable, escapes flexibles de acero inoxidable u otros tipos de tubos corrugados de metal a granel, comprender estos detalles de ingeniería lo ayudará a reducir el riesgo de fallas y optimizar la vida útil del sistema. También puede consultar los puntos de diseño de este artículo y confirmar el tamaño, el material y las condiciones de instalación con nosotros para lograr resultados de suministro de lotes más estables.